拓野機(jī)器人具有0.05mm以上的位置精度����,通過簡單的程序選擇就能完成不同產(chǎn)品生產(chǎn)功能的柔性切換。配合注塑機(jī)的取出機(jī)械手和其他外圍自動(dòng)裝置���,可以靈活集成不同的功能系統(tǒng)�����,滿足注塑產(chǎn)品全自動(dòng)生產(chǎn)的要求。

1.產(chǎn)品和生產(chǎn)介紹

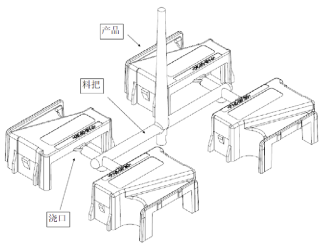

“上殼”是一個(gè)用在汽車天窗電機(jī)控制器的殼體�,使用PA+GF30材料注塑成型。模具采用1模4 腔的結(jié)構(gòu)����,為了減少產(chǎn)品翹曲采用了側(cè)澆口方式的兩板模具生產(chǎn)(圖1)��。

產(chǎn)品注塑后由取出機(jī)械手取出��,通過傳送帶送到檢查工位���。作業(yè)員需要手工將產(chǎn)品與流道在澆口處折斷,然后按順序碼放到防靜電的吸塑托盤內(nèi)��。吸塑托盤最后要裝到防靜電塑料周轉(zhuǎn)箱中�����,每箱裝7層托盤�����。“上殼”產(chǎn)品的注塑生產(chǎn)周期約25s�,作業(yè)員的勞動(dòng)強(qiáng)度較大。

3.自動(dòng)化生產(chǎn)的目標(biāo)和系統(tǒng)方案

3.1自動(dòng)化生產(chǎn)的目標(biāo)自動(dòng)生產(chǎn)的目標(biāo)是盡量減少作業(yè)員的體力消耗�����,將作業(yè)員職責(zé)��,由作業(yè)轉(zhuǎn)變?yōu)楸O(jiān)督檢驗(yàn)職能�。自動(dòng)生產(chǎn)系統(tǒng)首先要實(shí)現(xiàn)產(chǎn)品與料把的自動(dòng)分離����,產(chǎn)品可以實(shí)現(xiàn)自動(dòng)碼放到吸塑托盤中��,料把能夠進(jìn)行自動(dòng)集中收集���。同時(shí)實(shí)現(xiàn)1箱7層托盤的自動(dòng)搬運(yùn)和堆碼�,防止裝箱少層的失誤。

3.2自動(dòng)化系統(tǒng)的方案

3.2.1.工業(yè)機(jī)器人選型

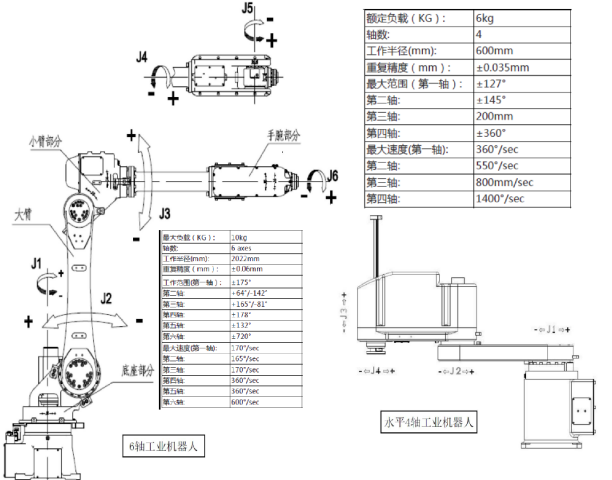

目前使用最普遍的6軸工業(yè)機(jī)器人的臂長工作范圍可以達(dá)到2m�����,可以充分覆蓋注塑機(jī)和產(chǎn)品碼放的工作區(qū)域����,還可以省掉原有的取出機(jī)械手設(shè)備��。但是���,產(chǎn)品注塑周期只有25s,要在如此短的周期內(nèi)完成從抓取產(chǎn)品��、澆口切斷���、4個(gè)產(chǎn)品的碼放��,以及托盤的移動(dòng)和碼放這一系列動(dòng)作�����,顯然現(xiàn)在的6軸工業(yè)機(jī)器人在運(yùn)動(dòng)速度上是不可能達(dá)到的���。

為了滿足注塑周期的要求���,我們只能選擇運(yùn)動(dòng)速度較快的水平4軸機(jī)器人(圖2)。為了彌補(bǔ)水平4軸機(jī)器人工作范圍小����、無法抓取注塑機(jī)內(nèi)產(chǎn)品的缺陷�����,系統(tǒng)保留了注塑機(jī)原有的取出機(jī)械手來共同搭建自動(dòng)生產(chǎn)系統(tǒng)�����。

3.2.2.澆口切斷方法及裝置

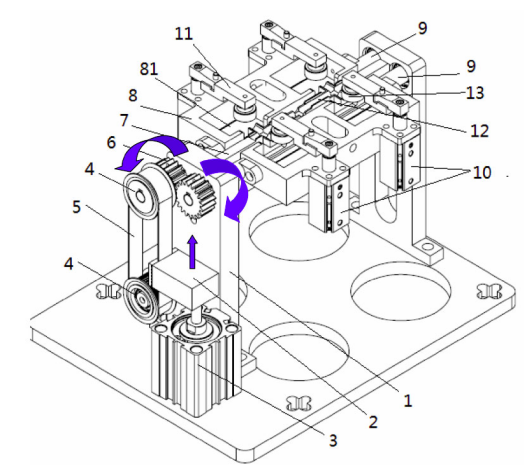

產(chǎn)品使用30%玻璃纖維的材料成型����,目前人工在澆口處沿著產(chǎn)品方向可以順利將產(chǎn)品掰下�����,澆口也比較整齊,可以滿足產(chǎn)品外觀的要求�����。因此���,我們設(shè)計(jì)了一種自動(dòng)機(jī)械裝置(圖3)模擬人手的動(dòng)作將產(chǎn)品和料把在澆口處切斷。

注塑件被取出機(jī)械手從注塑機(jī)中取出后,輸送到注塑機(jī)后側(cè),放入定位托盤(8)的定位槽(81)內(nèi)��,

槽內(nèi)的光電傳感器監(jiān)測到產(chǎn)品后�,4 個(gè)旋轉(zhuǎn)壓緊氣缸(10)帶動(dòng)壓緊臂(11)旋轉(zhuǎn) 90 度,最后壓緊臂前端的聚四氟乙烯壓頭(13)將4個(gè)產(chǎn)品壓緊��。壓緊氣缸到位后接著切斷氣缸(3)動(dòng)作����,缸桿伸出�,帶動(dòng)皮帶連接塊(2)和同步帶(5)上升。皮帶輪(4)和同軸的齒輪(6)逆時(shí)針轉(zhuǎn)動(dòng)��,另一嚙合齒輪順時(shí)針轉(zhuǎn)動(dòng)��。齒輪的軸是和定位托盤(8)焊接成一體的�����,軸的中心設(shè)計(jì)成與產(chǎn)品澆口的位置重合��。齒輪轉(zhuǎn)動(dòng)時(shí)定位托盤帶著壓緊的產(chǎn)品沿澆口軸線位置翻轉(zhuǎn)�,使產(chǎn)品與料把在澆口處被折斷分離�。 此時(shí),分離的料把會(huì)被機(jī)器人夾具附帶的夾子夾住����,防止隨意掉落。

3.2.3.工業(yè)機(jī)器人夾具設(shè)計(jì)

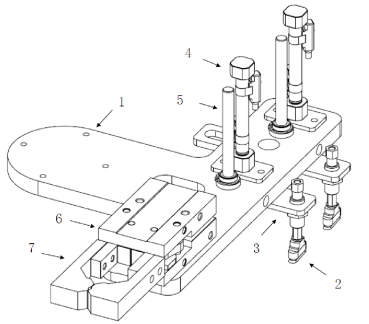

機(jī)器人的夾具(圖4)是實(shí)現(xiàn)產(chǎn)品功能的核心部件����,夾具板(1)固定在機(jī)器人升降臂上���。兩組帶吸盤的可伸縮金具(2)分別固定在兩組金具安裝板(3)上�,金具安裝板與固定在夾具板上的氣缸(4)和導(dǎo)柱(5)連接�。每組氣缸可以獨(dú)立動(dòng)作,用來實(shí)現(xiàn)產(chǎn)品被單獨(dú)吸取和碼放��。吸塑托盤也是靠這兩組吸盤來進(jìn)行吸取后進(jìn)行轉(zhuǎn)移和堆碼的。

夾具板上另一側(cè)安裝了一個(gè)夾緊氣缸(6)����,附帶的特制夾頭(7)用來夾取分離的料把。

4.自動(dòng)化生產(chǎn)系統(tǒng)的集成

4.1.系統(tǒng)的設(shè)備

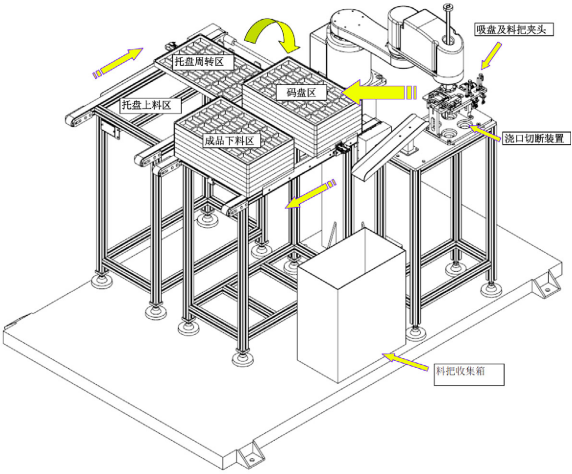

整個(gè)自動(dòng)生產(chǎn)系統(tǒng)集成了注塑生產(chǎn)的原有通用設(shè)備:注塑機(jī)�、取出機(jī)以及重新開發(fā)設(shè)計(jì)的非標(biāo)設(shè)備(圖5):澆口切斷裝置����、工業(yè)機(jī)器人(含夾具)、皮帶線以及電控設(shè)備����。

4.2.系統(tǒng)的控制

自動(dòng)生產(chǎn)系統(tǒng)主控制由新開發(fā)的可編程控制器PLC完成�,采用網(wǎng)線和工業(yè)機(jī)器人實(shí)現(xiàn)通信。PLC 通過檢測采集取出機(jī)械手的位置信號���,實(shí)現(xiàn)機(jī)器人�、澆口剪切裝置�����、取出機(jī)械手三者的互鎖功能����,防止設(shè)備發(fā)生異常碰撞���。取出機(jī)械手通過位置信號和注塑機(jī)開模動(dòng)作進(jìn)行互鎖��,防止碼盤系統(tǒng)異常時(shí)取出機(jī)械手處于等待狀態(tài)���,而注塑機(jī)還在進(jìn)行自動(dòng)工作循環(huán)造成的夾模風(fēng)險(xiǎn)。

5.自動(dòng)化生產(chǎn)系統(tǒng)的運(yùn)行

5.1.運(yùn)行準(zhǔn)備

作業(yè)員需要準(zhǔn)備好7個(gè)吸塑托盤放置到“托盤上料區(qū)”����,啟動(dòng)系統(tǒng)“自動(dòng)運(yùn)行”開關(guān)后,托盤會(huì)被自動(dòng)移送到“托盤周轉(zhuǎn)區(qū)”��。然后啟動(dòng)工業(yè)機(jī)器人���,執(zhí)行“托盤復(fù)位”程序�,“托盤周轉(zhuǎn)區(qū)”中最

上層的托盤會(huì)被機(jī)器人吸取放到“碼盤區(qū)”�����。最后執(zhí)行“碼盤”程序���,機(jī)器人進(jìn)入自動(dòng)作業(yè)等待狀態(tài)�����。

5.2.自動(dòng)生產(chǎn)

注塑機(jī)注射穩(wěn)定后和取出機(jī)械手都設(shè)置為自動(dòng)的狀態(tài)���。注塑機(jī)開摸��,產(chǎn)品被取出機(jī)械手吸取后移送到澆口剪切裝置中��。隨后機(jī)器人夾住料把���,澆口切斷裝置工作完成產(chǎn)品和料把分離。料把首先被機(jī)器人仍到“料把收集箱”中���,機(jī)器人然后會(huì)按順序?qū)部谇袛嘌b置上的四個(gè)產(chǎn)品兩個(gè)一組,按順序吸取并碼放到“碼盤區(qū)”的托盤中�,完成一個(gè)工作循環(huán)。

當(dāng)?shù)谝粚游芡斜P內(nèi)產(chǎn)品全部碼放完畢����,機(jī)器人按照程序先從“托盤周轉(zhuǎn)區(qū)”再吸取一個(gè)托盤碼放到“碼盤區(qū)”托盤的上方,然后開始下一輪產(chǎn)品碼放�。整個(gè)7層產(chǎn)品碼放完畢后��,7層裝滿產(chǎn)品的托盤會(huì)被自動(dòng)運(yùn)到“成品下料區(qū)”等待檢查裝箱。當(dāng)“托盤周轉(zhuǎn)區(qū)”沒有托盤或“成品下料區(qū)”有產(chǎn)品時(shí)����,設(shè)備會(huì)發(fā)出報(bào)警提示作業(yè)員補(bǔ)充托盤和取走成品���。

工業(yè)機(jī)器人的應(yīng)用充分解決了注塑產(chǎn)品在生產(chǎn)中產(chǎn)品的搬運(yùn)問題���,同時(shí)節(jié)省了大量非標(biāo)設(shè)備的設(shè)計(jì)制造,使自動(dòng)化生產(chǎn)也具有了靈活性�����,和柔性化�����。機(jī)器人必將不斷取代注塑專用設(shè)備����,成為注塑行業(yè)實(shí)現(xiàn)生產(chǎn)自動(dòng)化的有力工具��。